厳格な品質管理システム

バンブー製品の加工の各ステップには厳格な基準があります。原材料から最終製品まで、各ボードは20以上の手順で処理する必要があります。そして、私たちのすべての労働者は、竹合板、調理台、ストランド織りボードなどのスキルを製造した5年以上の経験があります。したがって、彼らは技術データによって真剣に管理します。そのため、安定した高品質の竹製品に自信を持っています。

竹原料管理

有名な真央竹の故郷にある私たちの工場を考えると、私たちは最高の素材を選ぶという大きな利点があります。竹の素材はすべて4〜6年です。長年試してみた結果、4〜6年のマオバンブーは、竹合板、カウンタートップ、装飾ボード、さらには建築構造物に最適です。この時期の竹は強度と柔軟性のバランスを保っています。

ストリップ&ボードコントロール

私たちの労働者は、PCごとにPCを選択します。彼らは腐敗、ひび割れ、結び目、残った皮膚の細片を選び出します。垂直プレスボードの場合、合板の表面としてより良いボードを二重に選択します。同時に、注文の要求に応じて、ストリップとボードの色を一致させます。明るい色または暗い色の帯を整理します。そのため、完成したボードは均一で美しいものになります。

湿気制御

ご存知のように、水分含有量はボードを安定させるための鍵です。そのため、さまざまな国の気候に応じて、窯の乾燥温度と時間を厳密に管理しています。窯で乾かした後、次のステップで再確認する必要があります。必要に応じて、ストリップやボードを窯に入れ、水分のバランスを取ります。ロードする前に、QCは湿気を確認するために再度チェックします。

ホットプレス制御

ホットプレスは、工場での重要な手順の1つです。ストリップ間の穴や隙間を避けるために、プレス時間、温度、圧力、時間を注意深く制御する必要があります。また、E1とNAUFの基準を満たすために、私たちが使用する接着剤はすべて環境に優しく、毒性がありません。そのため、FSC認証も取得できます

サイズと表面のチェック

紙やすりで磨いた後、厚さ、長さ、幅を確認します。基本サイズの他に、6面を確認してから梱包します。特にどの表面がAグレードであるかを決定するために。時々私達の顧客は決定を下します。

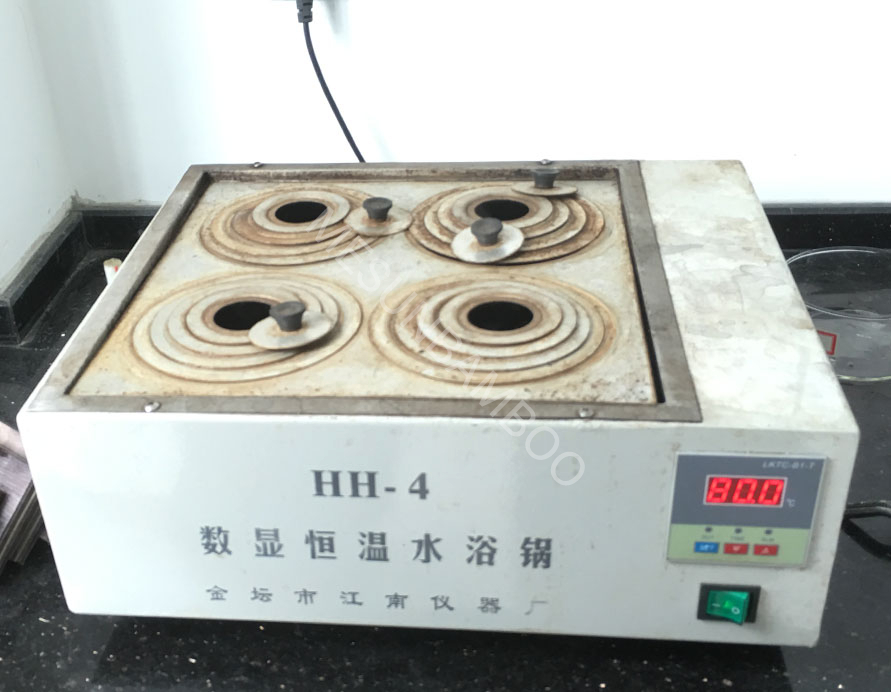

ラボテスト

ボードが完成したら、接着、湿気制御のために最終製品をランダムに選択します。通常、私たちのQCは、テスト用に6個の150x100mmの小さなボードにカットします。そして、その過程ですべてのデータを記録します。要件を満たしていないデータがある場合は、すぐに専門部門に改善を通知します。