Procesión principal del panel de bambú

1.material crudo

Todos nuestros productos están hechos de bambú Mao (Maozhu o bambú moso), que es de alta resistencia y flexibilidad de construcción que la mayoría de la madera. Nuestro todo tipo de tablas de bambú, con 6 años de fino bambú natural. Si el bambú es más joven, la dureza no es lo suficientemente fuerte. Y si orden, el bambú es fácil de romper y menos flexible.

2.Dividir los postes de bambú

Las cañas de bambú se colocan en una máquina especial que las convierte en tiras de bambú en bruto. Los postes se empujan a través de un “partidor” de metal (cuchillos en forma de estrella) hasta que todo el tallo se corta en tiras.

3.Tiras trituradoras para una mayor producción

Las tiras de bambú son inicialmente todavía muy irregulares en forma y estructura. Para eliminar su piel exterior verde y los nudos internos, las tiras se cepillan en las dimensiones 22 x 6 mm.

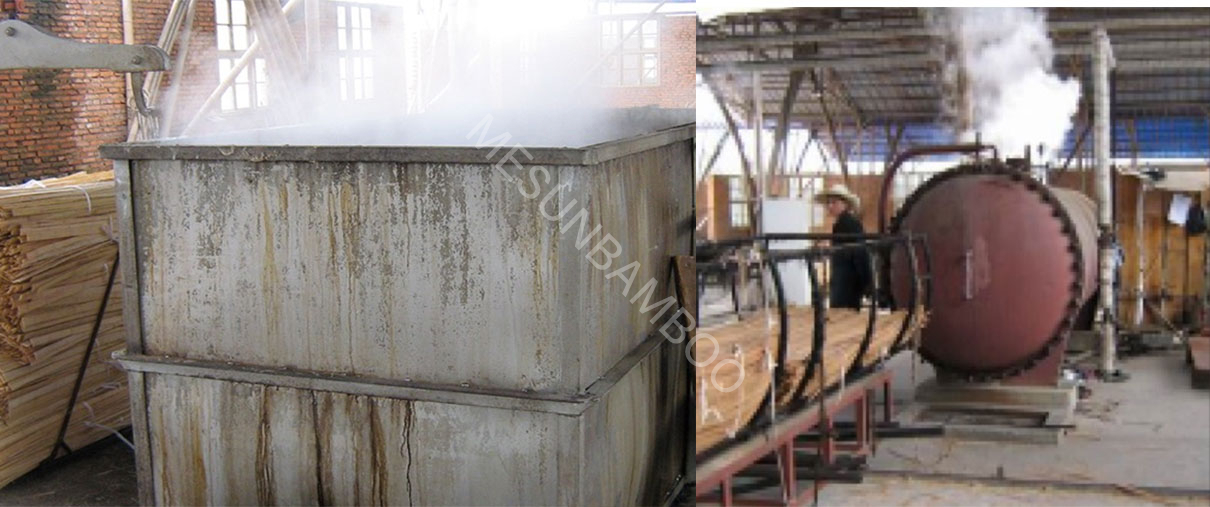

4 hervir / carbonizar las tiras

Todas las tiras de bambú de color natural se hierven durante 2 horas en 100 ℃ de agua, lo que eliminará el azúcar y también eliminará los mosquitos y las bacterias con el tiempo. Si hacemos paneles de color carbonizados, las tiras se carbonizan en un horno de alta temperatura y alta presión. El tiempo de carbonización depende del panel que demanden nuestros clientes (claro, medio u oscuro).

5.Seco en horno

Las tiras de bambú se colocarán en el horno secando hasta el contenido de humedad exceptuado. Debido a los requisitos de humedad de los diferentes países, controlaremos cuidadosamente el tiempo y la temperatura. Normalmente, la humedad es de aproximadamente 15-18%.

6 lijar las tiras

Lijar las tiras para eliminar la chapa amarilla y verde en las estrías y lijar a los tamaños requeridos

7.Seleccionar y combinar el color de las tiras

El bambú se inspecciona y se clasifica en grados. Nuestros trabajadores revisan PC por PC para controlar la calidad y mantener el color uniforme.

8.pegar

Pegar las tiras con pegamento sin formaldehído según el estilo de la prensa para obtener el estándar europeo E0.

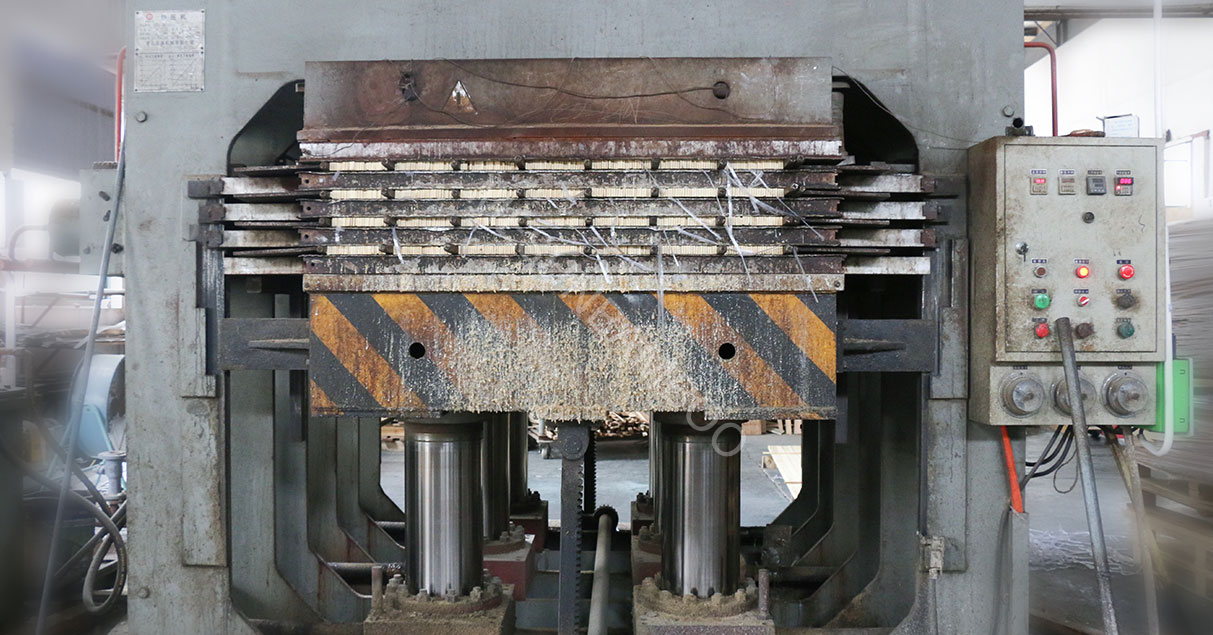

9.Prensa caliente

Panel horizontal, las tiras de bambú se presionan juntas hacia arriba. Esto da como resultado una capa de 1 capa donde el patrón y las características de los nudos de bambú son claramente visibles.

El contrachapado de bambú prensado lateralmente tiene un grosor de 20 mm. Para hacer paneles o vigas más gruesos, se pegan varias capas.

10.Seleccionar y combinar el color del tablero

Antes de empacar, nuestro control de calidad verificará estrictamente los paneles por piezas para asegurarse de que todos los paneles que suministramos tengan buena calidad.

11.Prensa laminadora

Pegado del tablero y prensado en caliente con estructura transversal para garantizar la estabilidad del contrachapado

12. Aclimatación

Normalmente pondremos la madera contrachapada durante unos 7 días para esperar a que el material se aclimate a su entorno.

13.Cortar a medida

Con una sierra, corte los 4 lados de la tabla para obtener la longitud y el ancho requeridos. Normalmente es de 2440x1220 mm. El tamaño está disponible para personalizar

14. Lijar el tablero

El lijado es el paso final del proceso de producción para lograr un contrachapado de bambú perfecto. Normalmente se utiliza papel de lija de 150 rejillas. También es posible otra cuadrícula.

15 estrictamente control de calidad

Antes de empacar, nuestro personal de control de calidad verificará estrictamente los paneles por piezas para asegurarse de que todos los paneles que suministramos sean de buena calidad.

16.Embalaje y carga

Toda la caja, la envolvemos con PP cargados sobre los palets de madera contrachapada. Para diferentes solicitudes, el paquete, la paleta puede ser diferente como la paleta libre de fumigación. Luego de confirmado el envío, nuestro trabajador cargará los contenedores a tiempo.